Il s'agit principalement de pièces en plastique fabriquées à l'aide du procédé d'injection de plastique. Moulées par injection à partir de composants propriétaires. Le processus commence par le chauffage d'une résine plastique relativement pour la convertir en un état fondu. Le plastique fondu est ensuite injecté dans un moule, qui crée essentiellement la forme finale de la pièce. Une fois que le plastique a fondu et qu'il a été laissé refroidir, il est retiré du moule d'injection. Et ce processus peut être répété un nombre illimité de fois, ce qui permet de produire une grande quantité de la même pièce en peu de temps.

Les composants d'injection plastique utilisés dans la fabrication ont de nombreux avantages. En effet, l'un des bénéfices importants est que ces composants peuvent être fabriqués très rapidement. Cette rapidité économise de l'argent, surtout lorsque des pièces sont produites en grande quantité. Le plastique est également un matériau léger, ce qui le rend pratique à utiliser et à transporter. Et il est durable et résistant, donc capable de supporter beaucoup d'utilisation sans se casser. Les fabricants peuventformer le plastique en n'importe quelle partie d'un design, ce qui leur permet de répondre à tous les besoins. Outre le fait que le plastique nécessite peu d'entretien, de nombreux types de produits différents sont fabriqués de cette manière.

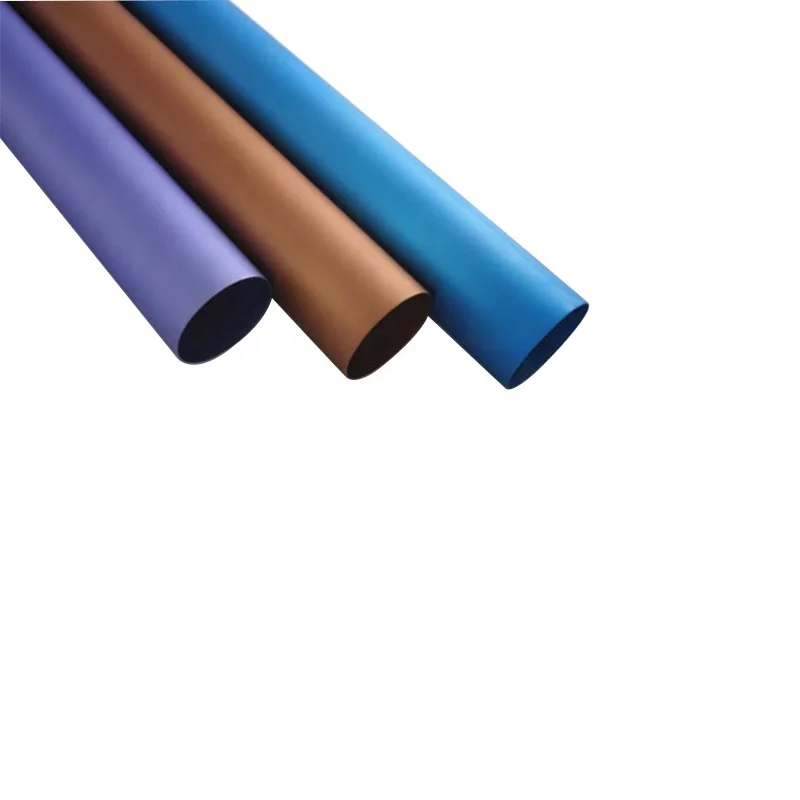

Il existe un certain nombre de facteurs clés qui déterminent le choix des pièces en injection plastique. Sélectionnez le Bon Type de Plastique pour l'Application. Outre le fait de vous concentrer sur votre conception, il est également nécessaire de prêter attention au type de thermoplastique à utiliser pour fabriquer la pièce en plastique. Les plastiques sont idéaux pour de nombreuses applications car chacun offre des caractéristiques uniques : robustes ou légers, flexibles, économie de poids et isolation, pour n'en nommer que quelques-uns. Le type de plastique doit correspondre aux besoins spécifiques du produit. De plus, la forme et le style du moule jouent un rôle essentiel dans ce processus. Un bon moule produira des pièces de manière constante - toujours à la bonne taille et à la bonne forme à chaque production.

Il existe plusieurs étapes à suivre lors de la fabrication de composants en injection plastique de haute qualité. Deuxièmement, il faut élaborer une spécification de conception détaillée. Ce document décrit clairement la taille, la forme et même la finition de surface d'un composant donné. Une fois que le moule a été créé, des tests rigoureux sont nécessaires pour vérifier qu'il est conforme aux cotes dimensionnelles indiquées dans votre document de conception. Lorsque les pièces sont fabriquées, des mesures de contrôle qualité doivent être prises pour s'assurer qu'il n'y a aucune défaillance ou variation dans la pièce produite. Cette pratique contribue à identifier les problèmes suffisamment tôt afin que seuls de bons composants soient livrés.

Il existe divers secteurs où des composants en injection plastique peuvent être utilisés pour différentes activités. Automobile — comme l'intérieur et l'extérieur de la voiture (pièces fabriquées en plastique). Ces pièces incluent des éléments clés tels que le tableau de bord — qui abrite à la fois les commandes et les affichages d'informations — ainsi que les pare-chocs pour protéger les voitures en cas de collision. La fabrication d'appareils et d'instruments essentiels, tels que les seringues utilisées pour administrer des médicaments ou les outils chirurgicaux qui aident les médecins à effectuer des procédures nécessaires chez les patients, repose largement sur des composants en plastique dans le domaine médical. De manière similaire, dans l'industrie électronique, des pièces en plastique sont utilisées comme coques protectrices et carénages pour des appareils tels que les ordinateurs et les téléphones mobiles. En résumé, l'une des nombreuses applications et avantages que présentent les composants en injection plastique est présente dans beaucoup de secteurs différents.

Vous pouvez suivre à tout moment l’état de fabrication de votre produit grâce à nos services personnalisés. Nous disposons également de certificats pour les composants en plastique injecté, de certificats ISO, de certificats SGS et d’un certificat REACH. Les clients peuvent faire appel à un professionnel afin de bénéficier de services complets, y compris l’établissement de croquis avant la production et l’enregistrement de vidéos du produit après la production. Choisissez l’option d’expédition la plus rapide afin de recevoir votre produit dans les délais les plus brefs.

Le département contrôle qualité (QC) des composants en plastique injecté est composé d’experts qui inspectent quotidiennement les produits, garantissant ainsi la qualité de vos articles. Cela vous permet de choisir en toute confiance un partenaire industriel. Nous avons déjà servi plus de 52 pays et plus de 5 000 clients, notamment des marques renommées telles qu’Apple, Huawei, Philips, LG, DJI et Nissan.

Tournage CNC, fraisage CNC, usinage métallique, emboutissage, découpe laser, pliage, métallurgie des poudres, forgeage à froid, moulage, moulage par injection, composants en plastique injecté, stéréolithographie (SLA)/frittage sélectif par laser (SLS)/fusion sélective par laser (SLM)

Notre usine s'étend sur une surface de plus de 4000 mètres carrés. Nous employons plus de 100 travailleurs. Nous sommes une usine disposant de plus de 24 ans d'expérience dans le commerce international et la fabrication. Nous nous spécialisons dans les services d'usinage CNC, le moulage par injection de plastique, la tôlerie et les quincailleries. Nous proposons des composants en plastique obtenus par injection, disposons d'une équipe de recherche et développement (R&D) et d'une équipe d'ingénierie comptant plus de 12 personnes, de plus de 30 tours CNC, de plus de 20 fraiseuses CNC et de 32 machines d'injection plastique.