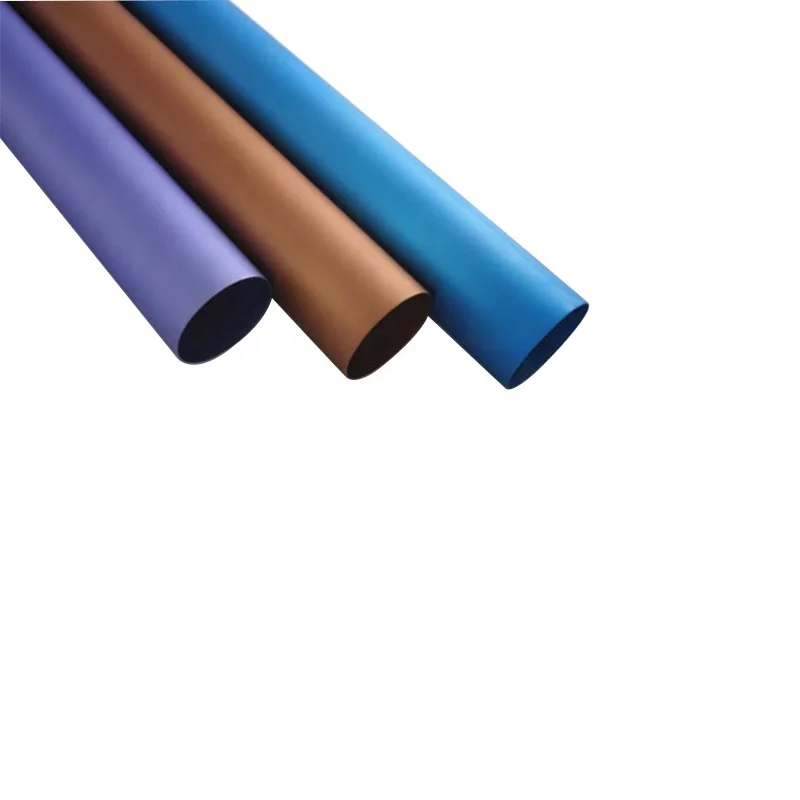

Это фактически пластиковые детали, изготовленные с использованием процесса пластмассового литья. Литые под давлением из проприетарных компонентов. Процесс начинается с нагревания относительно пластичной смолы для преобразования ее в жидкое состояние. Расплавленный пластик затем впрыскивается в форму, которая создает окончательную форму детали. После того как пластик расплавился и остыл, его извлекают из литейной формы. И этот весь процесс может повторяться неограниченное количество раз, что позволяет производить очень большое количество одинаковых деталей за короткое время.

Компоненты для инжекционного литья из пластика, используемые в производстве, имеют множество преимуществ. Одним из значительных преимуществ является то, что эти компоненты можно изготовить очень быстро. Эта скорость экономит деньги, особенно при массовом производстве деталей. Пластик также является легким материалом, что делает его удобным для использования и транспортировки. Он прочный и долговечный, поэтому может выдерживать интенсивное использование без поломок. Производители могут формовать пластик в любую часть конструкции, тем самым удовлетворяя все потребности. Кроме того, пластик требует минимального ухода, и с помощью этого метода производится множество различных типов продукции.

Существует несколько ключевых факторов, определяющих выбор пластиковых деталей для инжекционного литья. Необходимо выбрать правильный тип пластика для применения. Помимо фокусировки на дизайне, важно также уделить внимание вопросу: если вы проектируете деталь из пластика, то какой тип термопластика следует использовать для её изготовления. Пластики идеально подходят для многих применений, поскольку различные виды обладают уникальными характеристиками: прочность или лёгкость, гибкость, экономия веса и изоляция — вот лишь некоторые из них. Тип пластика должен соответствовать потребностям данного продукта. Кроме того, форма и стиль формы играют важную роль в этом процессе. Хорошая форма будет производить одинаковые детали каждый раз — все одного размера, формы и точности при каждом производстве.

При изготовлении компонентов методом пластмассовой инъекции с высоким качеством необходимо следовать определенным шагам. Во-вторых, нужно разработать подробную спецификацию дизайна. Этот документ четко определяет размер, форму и даже качество поверхности данного компонента. После создания формы требуется тщательное тестирование для подтверждения соответствия ее габаритным размерам, указанным в вашем техническом задании. В процессе производства деталей необходимо проводить контроль качества, чтобы убедиться, что в производимых деталях нет дефектов или отклонений. Такая практика способствует своевременному выявлению проблем, чтобы поставлялись только качественные компоненты.

Существует множество отраслей промышленности, где компоненты пластмассового литья могут использоваться для различных задач. Автомобильная промышленность — например, внутренняя и внешняя части автомобиля (детали из пластика). Эти детали включают ключевые элементы, такие как приборная панель — которая содержит как органы управления, так и информационные дисплеи — а также бамперы для защиты автомобилей при авариях. Производство важных устройств и инструментов, таких как шприцы, используемые для введения лекарств, или хирургические инструменты, помогающие врачам выполнять необходимые процедуры для пациентов, во многом зависит от пластиковых компонентов в медицинской сфере. Аналогично, в электронной промышленности пластиковые детали используются как защитные корпуса и оболочки для устройств, таких как компьютеры и мобильные телефоны. В целом, среди множества различных применений и преимуществ пластмассовых компонентов, они присутствуют во многих разных отраслях.

Вы можете отслеживать состояние производства вашего изделия в любое время, воспользовавшись нашими индивидуальными услугами. Кроме того, у нас имеются сертификаты на компоненты для литья под давлением из пластика, сертификаты ISO, сертификаты SGS и сертификат REACH. Клиенты могут нанять специалиста для получения комплексных услуг: от эскизной проработки изделий до съёмки видеороликов готовой продукции. Выберите самый быстрый вариант доставки, чтобы получить ваше изделие в кратчайшие сроки.

Отдел контроля качества компонентов для литья под давлением из пластика укомплектован экспертами, которые ежедневно проводят проверку продукции, обеспечивая высокое качество ваших изделий. Это позволяет вам с уверенностью принимать решение о сотрудничестве с фабрикой. Мы работаем более чем в 52 странах, обслуживаем свыше 5000 клиентов, среди которых известные бренды, такие как Apple, Huawei, Philips, LG, DJI, Nissan и др.

Токарная обработка на станках с ЧПУ, фрезерная обработка на станках с ЧПУ, металлообработка, штамповка, лазерная резка, гибка, порошковая металлургия, хладнотехническая высадка, литьё, литьё под давлением из пластика. Компоненты для литья под давлением из пластика, SLA/SLS/SLM

Наша фабрика занимает площадь более 4000 квадратных метров. На ней работает более 100 сотрудников. Мы — предприятие с более чем 24-летним опытом в сфере внешней торговли и производства. Мы специализируемся на услугах по обработке деталей на станках с ЧПУ, литье пластмасс под давлением, изготовлении изделий из листового металла и производстве комплектующих. Предоставляем услуги по литью пластмасс под давлением; в нашем штате работают более 12 инженеров и специалистов отдела исследований и разработок (R&D); на фабрике установлено более 30 токарных станков с ЧПУ, более 20 фрезерных станков с ЧПУ и 32 машины для литья пластмасс под давлением.