Injektionsformning är en teknik för att skapa många varianter av smält plast genom att använda former, direkt kallade injektionsformade delar. Det är ganska vanligt eftersom det kan användas i en mängd produkter, från leksaker och köksutskott till även bilkomponenter. Det låter oss förstå bättre hur produkter som vi använder varje dag skapas.

Injektionsformning börjar med att smälta små bitar av plastpiller ner till en vätskeform. Plasten smälts och sedan sätter formen in denna vätska i en skal. Den smälta plasten får hårda i formen av formen när den svalnar ner. Formen öppnas efter att plasten har svalnat) och ut kommer din färdiga del. Det är en snabb och effektiv process där tillverkare kan producera många likadana objekt.

Det finns många fördelar med att använda injektionsmolding, vilket är anledningen till att det har blivit den första metoden för de flesta tillverkare idag. Den viktigaste egenskapen är att den kan förbereda ett stort antal objekt på en kort tid och de tillverkas alla med samma kvalitet. Det betyder att varje artikel ser ut och fungerar på samma sätt, vilket säkert är utmärkt för produkternas långsiktiga framgång. Dessutom, när du använder injektionsmoldingstekniker kan du skapa höga nivåer av designalternativ eftersom metoden är mycket exakt och tillåter extremt komplexa former som skulle vara nästan omöjliga med andra metoder.

Men samtidigt finns det några nackdelar att ta hänsyn till. Problemet är att de former och maskiner som krävs för injektionsmolding är mycket dyra att sätta upp. Detta betyder att kostnaderna kan göra det mycket dyrt för små serier. Begränsning: Det kräver noggrann planering och design för att bygga ditt produkt. En dåligt utförd lösning kan leda till produktionssvårigheter

Av flera bra skäl är en av de viktigaste stegen för framgångsrik injektionsmolding att välja ett lämpligt material. Materialen har stor påverkan på styrkan och flexibiliteten hos objektet. Detta påverkar naturligtvis också den totala produktionskostnaden. Slutligen kan färgämnen i vissa plastmaterial generera olika färger och mönster – antingen enskilt eller när de kombineras med andra pigmenter. Denna möjlighet låter produkter skapa unika former som ökar efterfrågan på en produkttyp behandlad på detta sätt jämfört med de som tillverkas av plastmaterial utan färgämne. Det kan vara en mjukare, säkrare plast som är lättare för barn att spela med om det är designat för leksaker, eller det kan kräva starkare typer av plast för att klara höga temperaturer och belastning, som i fall med bilkomponenter.

Det finns många skäl till att överväga sätt att göra injektionsformning mer kostnadseffektiv. En nyckel skulle vara att designa produkten tillsammans med tillverkningsprocessen i åtanke. Det betyder också att gå igenom överväganden som formdesign, vilken typ av material som ska hällas in och hur många färdiga delar som kan komma ut samtidigt. Tillverkare kan spara både tid och pengar genom förhandsplanering.

Ett vanligt problem är luftpocket, de små hålen som bildas i plasten medan den kallnar. Luftpåsar kan kompromissa slutprodukternas yta och estetik om de får chansen att tränga fram genom den. Lösningen är att öka trycket och hastigheten vid injektionen, skapa mer kraft från den smältade plasten som tvingas in i formområdet utan att otillräckligt fylla alla utrymmen på grund av fastnade luft.

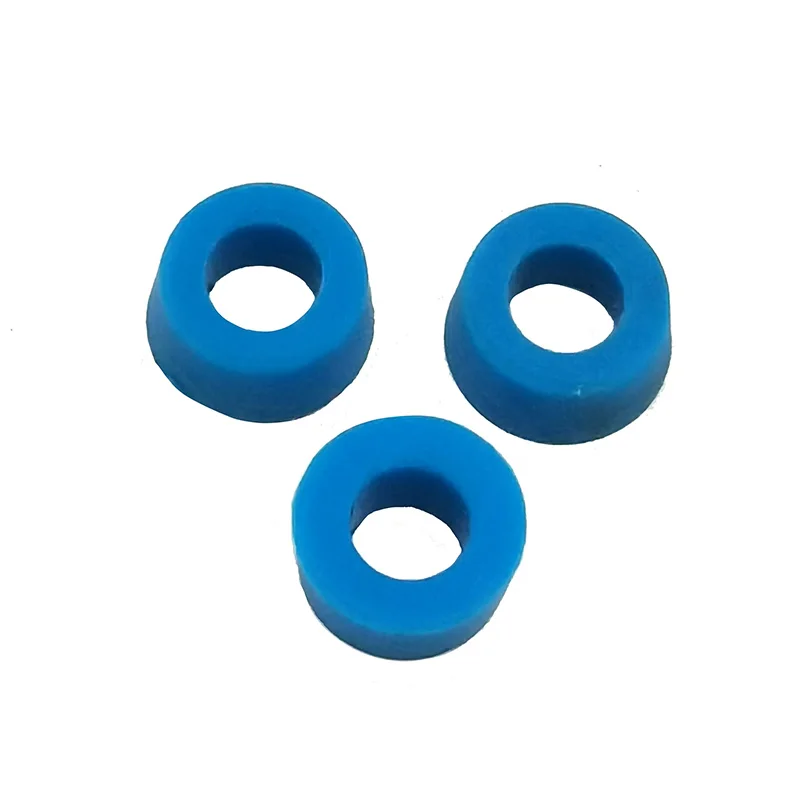

CNC Fräsning, CNC Torn, Metallbearbetning, Stämpning, Laseravskärning, Buktning, Pulvermetallurgi, injektionsformade delar, Gjutning, injektionsformning. 3D-skrivning SLA/SLS/SLM

De anpassade tjänster vi erbjuder är skräddarsydda för din produkt, vilket gör att du kan följa produktionsframstegen vid vilken tidpunkt som helst. Vi erbjuder även ROHS-, ISO-, SGS- och REACH-certifikat. Kunderna kan anlita experter för att tillhandahålla sprutgjutna delar. Detta inkluderar att rita skisser innan produktionen påbörjas samt att filma videor om produkten efter att den har tillverkats. Välj den mest effektiva fraktmetoden för att säkerställa att du tar emot din produkt så snabbt som möjligt.

Vår oberoende kvalitetskontrollavdelning består av engagerade medarbetare som regelbundet inspekterar dina produkter. Detta säkerställer den högsta kvaliteten på våra produkter och sprutgjutna delar samt gör det möjligt for dig att välja fabriker som du kan lita på. Vi har tjänat mer än 52 länder och över 5000 kunder, bland andra kända varumärken som Apple, Huawei, Philips, LG, DJI och Nissan.

Vårt fabrikstillverkning av injektionsmoldade delar har mer än 100 anställda och omfattar en stor yta på 4000 kvadratmeter. Vi fokuserar på CNC-bearbetningstjänster, plastinjektionsmolding, plåtbearbetning och hårdvara. OEM/ODM-tjänster erbjuds; vår forsknings- och utvecklingsavdelning (RD) och ingenjörsgrupp består av mer än 12 personer, vi har mer än 30 CNC-svarvmaskiner, mer än 20 CNC-fräsar och 32 plastinjektionsmaskiner.