Інжекційне формування — це техніка створення великої кількості варіантів з розплавленого пластмасу за допомогою форм, які називаються інжекційними деталями. Це досить поширений спосіб, оскільки його можна використовувати для різних продуктів, від іграшок та приладдя до навіть деталей автомобілів. Він дозволяє нам краще розуміти, як створюються продукти, які ми використовуємо щодня.

Інжекційне формування починається з розплавлення маленьких частинок пластикових гранул до рідинного стану. Пластик розплавлюється, а потім форма вводить цю рідину у оболонку. Розплавлена пластмаса затвердює у формі, коли охолоджується. Форму відкривають після того, як пластик охолонував, і виходить ваша готова деталь. Це швидкий та ефективний процес, де виробники можуть виробляти багато однакових предметів.

Використання інжекційного лікання має багато переваг, тому воно стало головним методом для більшості виробників сьогодні. Найважливіша особливість полягає в тому, що вона може підготувати велику кількість об'єктів за короткий період часу, і всі вони виготовляються з тієї самої якістю. Це означає, що кожна одиниця виглядає і працює однаково, що безумовно чудово для тривалого успіху продукту. Крім того, використовуючи технології інжекційного лікання, ви можете досягти високого рівня дизайнерської гнучкості, оскільки метод дуже точний і дозволяє створювати екстремально складні форми, які майже неможливі при інших підходах.

Але при цьому є кілька недоліків, які треба врахувати. Проблема в тому, що форми та машини, необхідні для інжекційного листування, дуже коштуватимуть налаштування. Це означає, що витрати можуть зробити малі серії виробництва дуже дорогими. Обмеження: Потрібне уважне проектування та планування створення вашого продукту. Негарно виконаний продукт може призвести до проблем у виробництві.

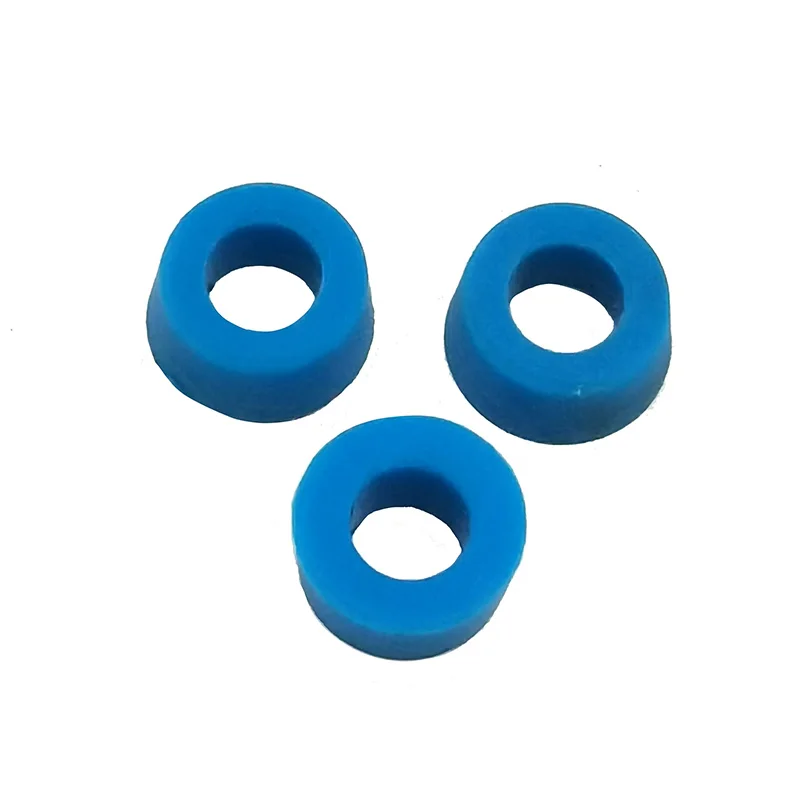

З декількох чудових причин, одна з найкритичніших етапів успішного формування шприцем - це вибір відповідного матеріалу. Матеріали мають значний вплив на міцність та гнучкість об'єкта. Це, зрештою, впливає на загальні витрати на виробництво. Нарешті, фарби у деяких пластикових матеріалах можуть створювати різні кольори та взори - самі по собі або коли їх kombinujut іншими піgmentami. Ця опція дозволяє продуктам створювати унікальні форми, що збільшують попит на тип продукту, оброблений таким чином, порівняно з тими, що виготовлені з матеріалів без фарб. Це може бути менш жорсткий, безпечніший пластик, легший для гри дітей, якщо він призначений для дитячих іграшок, або він може вимагати більш сильних видів пластмас, щоб витримувати високі температури та стрес, як у випадку автопarts.

Є багато причин, чому ви можете шукати способів зробити інжекційне формування більш вигідним. Основним ключем є проектування продукту разом із урахуванням процесу виробництва. Це означає також розгляд питань, таких як проектування форми, який тип матеріалу буде заливатися та скільки готових деталей можна отримати одночасно. Виробники можуть економити час і гроші, плануючи все наперед.

Поширеною проблемою є повітряна кулька, маленькі діри, що утворюються у пластmassі під час її охолодження. Повітряні бульбашки можуть пошкодити якість та зовнішній вигляд кінцевого продукту, якщо вони залишаються і проникають через нього. Розв'язок полягає у збільшенні тиску та швидкості інжекції, створюючи більше сили від розплавленого пластmasу, що потрапляє до форми, не залишаючи порожні простори через застрягнуте повітря.

ЧПУ точка, ЧПУ фрезерування, металообработка, штампування, лазерна різка, гинання, порошкова металистика, деталі інжекційного формування, викишення, інжекційне формування. 3D друкування SLA/SLS/SLM

Спеціалізовані послуги, які ми пропонуємо, розроблені спеціально для вашого продукту, що дозволяє вам відстежувати хід виробництва в будь-який момент. Ми також надаємо сертифікати ROHS, ISO, SGS та REACH. Клієнти можуть залучити фахівців для виготовлення деталей методом лиття під тиском. Це включає створення ескізів до початку виробництва та зйомку відео про продукт після його виготовлення. Оберіть найефективніший спосіб доставки, щоб отримати свій товар за найкоротший час.

Наш незалежний відділ контролю якості комплектується присвяченими своїй справі співробітниками, які регулярно перевіряють ваші товари. Це забезпечує найвищу якість наших продуктів та деталей, виготовлених методом лиття під тиском, і дає вам змогу обирати заводи, яким ви можете довіряти. Ми обслуговуємо понад 52 країни, більше 5000 клієнтів, серед яких відомі бренди, такі як Apple, Huawei, Philips, LG, DJI, Nissan тощо.

На нашому заводі, що виготовляє деталі методом лиття під тиском, працює понад 100 співробітників, а загальна площа становить 4000 кв. м. Ми спеціалізуємося на послугах механічної обробки на ЧПУ, литті пластмаси під тиском, виготовленні виробів із листового металу та комплектуючих. Надаємо послуги OEM/ODM; у нашій дослідницько-конструкторській (RD) та інженерній команді — понад 12 фахівців; маємо понад 30 токарних верстатів з ЧПУ, понад 20 фрезерних верстатів з ЧПУ та 32 машини для лиття пластмаси під тиском.