Hej tam, přátelé! Kdy jste si naposledy představovali, jak se dělá vaše oblíbená hračka, kaskový štít nebo dokonce díly auta. Je to zajímavé, že ano? Existuje spousta způsobů, jak věci vyrobit, a dnes chceme vědět, jak se věci dělají pomocí reakčního formování za výparu, zkráceně RIM. To není jen velmi zajímavé, ale také hraje praktickou roli v produkci stovek produktů, které používáme každý den.

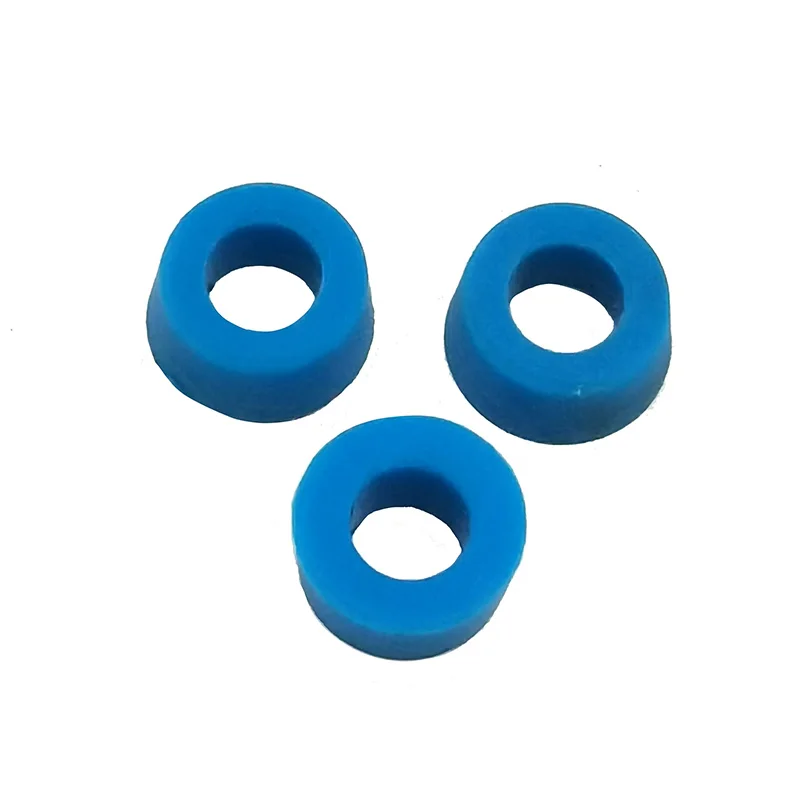

Takže, co přesně je RIM? Proces popsáný zde je nový způsob vytváření objektů ze dvou různých typů tekutin. Většinou se jedná o guma nebo plast. Obrovská mašina obě tyto tekutiny míchá. Poté, co jsou úplně smíchané a uschlé, jsou zastrčeny do formy – tvaru, který určitě brzy získají po zpevnění. V některých bavlnatých případech, kde se směsi setkávají, procházejí nadšenou chemickou reakcí a začínají tvrdnout natolik, že na ně mohou být trvale položeny další materiály. RIM znamená Reaction Injection Molding | Věci vyrobené pomocí RIM nejsou jen super cool, ale jsou také pevnější než dva-dolarová hovězí kotlety – zejména ty, které vycházejí z našich forem tady v Renco.

Rim je také skvělý, protože vypadá velmi náročně dosáhnout tak intrikátních a přitom délicátních forem. Myslím tím, že jediné co mohou dělat, jsou tyto tvarové prvky, ale RIM je bude produkovat jako šílený. Výsledkem procesu jsou však krásné, velmi hladké výsledky. Vypadají a cítí se často premium, často více než samotný produkt.

RIM je také užitečný pro výrobu dílů, které potřebují tuhost, jako například nosníky pro osvětlení. Důvodem je, že materiály mají zvýšenou odolnost a proto mnoho zátěží ještě neznamená, že by byly těžké nebo nepořádné. Jinak řečeno, máte to nejlepší z obou světů - vysoká síla a lehké díly!

Pokud chcete mít nejlepší komponenty RIM, musíte brát v úvahu několik věcí. Za druhé, musí to být jednotlivý konstrukční celek. To je velmi užitečné, protože pomáhá udržet náklady na výrobu na minima a tak podporuje rychlé vytváření dílů. Čím složitější je design a kolik částí je potřeba postavit na této části, tím déle to bude trvat a bude to dražší.

Naposledy, ale nejméně důležité, součást musí umožnit užitečný pohyb kapalné směsi v rámci formy. Na začátku, kvůli tomu musí být agregát dostatečně významný, aby mohl vyplnit všechny prostory vvnitř formy hladce a stát se tvrdou spolehlivou součástí po dokončení.

RIM také nabízí některé úžasné výhody, které vám umožní šetřit čas a peníze. V té době bylo o tři krát rychlejší než ocelová svařená miska, zatímco umožňovalo vytvářet složitější tvary bez spojování bezpo mnoha součástí, což je na rozdíl od tradičních podkladů jako jsou karbonové sklovlákany; proto méně dílů a méně montáže = více kontroly všech vašich věcí a jejich dostupnosti! Ale pravda je, že RIM umí vyrobit díly docela rychle. Tento popis ukazuje, proč je tolik oblíbené. Rychlejší cyklus, rychlejší díly znamenají rychlejší dodání zákazníkovi, což je nejlepší cesta k popisu! Použití RIM. Kde? Co? I když měl GR 230R aplikaci na polici, bylo těžké něco takového zakrýt v té době, někdy musíte opravdu pracovat s materiálem a pak ho tvarovat. FlockingFilmAdhesion025 Práce s řezáním RIM a jak porazí sprej v posteli, Část jedna (2014) Sáně Délky vlákna Tahu Sila Při Hledání Uhlíkového Rýmu Na Skateboard. Wakeboards, Kde Začít S Lukem Pro Počátečníky Rozšířit Okna Hotelu, jsou některé položky v pohodlí domova. Tyto jsou klíčové.

Soustrojní soustružení CNC, frézování CNC, zpracování kovů, lisování, laserové řezání, ohýbání, díly vyrobené technologií reakčního lití do forem, studené tváření, lití, vstřikování plastů. 3D tisk SLA/SLS/SLM

Díly vyrobené technologií reakčního lití do forem jsou navrhovány samostatně podle vašich výrobků, čímž je umožněno sledovat průběh výroby kdykoli. Navíc nabízíme certifikáty ROHS, certifikáty ISO, certifikáty SGS a certifikát REACH. Každému zákazníkovi jsou přiděleni odborníci, kteří poskytnou komplexní služby – včetně přípravy výkresů před výrobou a pořízení videí výrobku po jeho dokončení, aby jste měli přehled o celém výrobním procesu. Vybereme nejefektivnější způsob dopravy, abyste svůj výrobek obdrželi v nejkratším možném čase.

Továrna má rozlohu více než 4000 čtverečních metrů. Zaměstnáváme více než 100 zaměstnanců. Jsme továrna s více než 24letou zkušeností ve zahraničním obchodě a výrobě. Zaměřujeme se na CNC obrábění, díly vyrobené technologií reakčního lití do forem, tváření plechů a kovové součásti. Nabízíme služby OEM/ODM; výzkumný a vývojový (RD) tým i inženýrský tým čítají více než 12 lidí, disponujeme více než 30 CNC soustruhy, více než 20 CNC frézami a 32 plastovými vstřikovacími stroji.

Samostatný oddělení kontroly kvality (QC) denně pečlivě kontroluje díly vyrobené technologií reakčního lití do forem, aby byla zajištěna kvalita vašich výrobků. To vám umožňuje s důvěrou vybrat spolupráci s touto továrnou. Dodáváme do více než 52 zemí světa, máme více než 5000 zákazníků, mezi něž patří známé značky jako Apple, Huawei, Philips, LG, DJI, Nissan atd.