Dette er i væsentlig grad plastdele, der fremstilles ved hjælp af processen med plastindskud. Indskudsmoldet fra egne komponenter. Processen begynder med opvarming af relativt plastisk resin for at konvertere det til en smeltet tilstand. Den smeltede plast skues derefter ind i en form, som i væsentlig grad skaber den endelige form for delen. Når plasten har smeltet og derefter blevet ladet køle ned, fjernes den fra indskudsmoldet. Og denne hele proces kan gentages et ubegrænset antal gange, hvilket tillader produktion af et meget stort antal af samme del på kort tid.

Plastkomponenter til injektion brugt i produktionen har mange fordele. En af de store fordele er, at disse komponenter kan produceres meget hurtigt. Denne hastighed spare pengere, især når dele produceres i stor skala. Plast er også et let materiale, hvilket gør det praktisk at bruge og transportere. Og det er varig og robust, så det kan klare meget brug uden at bryde. Producenter kan forme plast til ethvert design, hvilket giver dem mulighed for at opfylde alle behov. Udenfor faktum om, at plast er så let vedligeholde, produceres mange forskellige typer af produkter på denne måde.

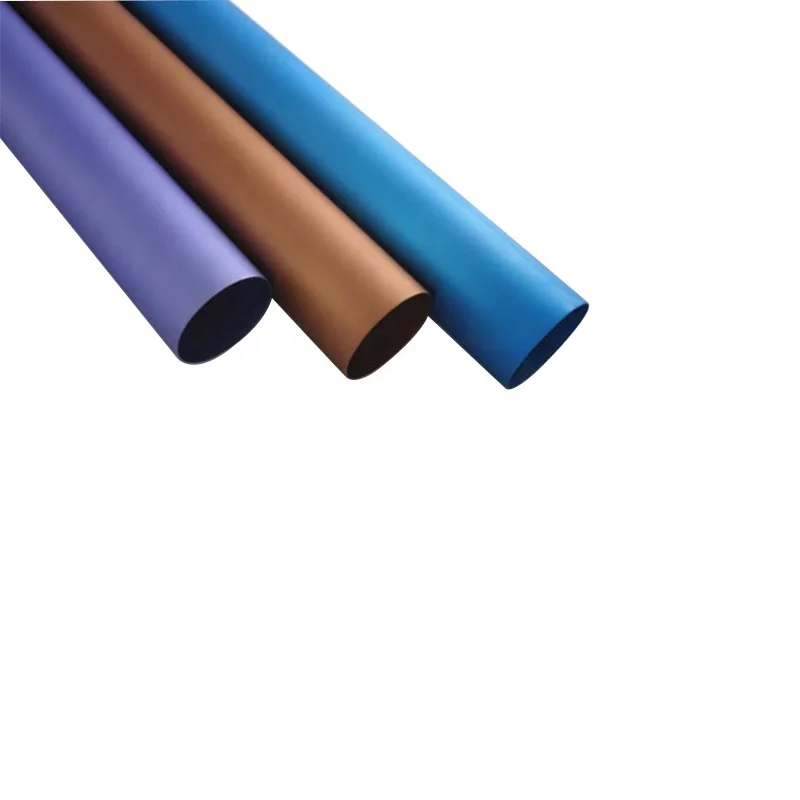

Der er en række afgørende faktorer, der bestemmer udvalget af plastikinjektionsdele. Vælg den rigtige type plastik til anvendelsen. Foruden at fokusere på dit design skal du også være opmærksom på, hvilken type termoplastisk materiale, der skal bruges til fremstillingen af det enkelte del. Plastik er ideel for mange anvendelser, da forskellige typer tilbyder unikke egenskaber: robust eller letvægtig, fleksibel vægtbesparelse og isolation at nævne nogle få. Den type plastik bør matche produktets krav. Desuden spiller formen og stilen på en form afgørende rolle i denne proces. En god form vil producere dele konsekvent - altid med den korrekte størrelse og form hver gang de produceres.

Der skal følges nogle trin, når plastdele med injectionsmåden fremstilles med høj kvalitet. To er at udarbejde en detaljeret designspecifikation. Dette dokument fastlægger klart størrelsen, formen og endda overfladeafslutningen på en given komponent. Når en form har været oprettet, kræves omfattende testing for at verificere, at den overholder de dimensionerede angivelser på dit designdokument. Mens dele bliver produceret, bør der tages kvalitetskontroltrin for at sikre, at der ikke er nogen fejl eller variation i den fremstillede del. Denne praksis bidrager til at identificere problemer tidligt nok, så kun gode komponenter leveres.

Der findes flere industrier, hvor plastikkomponenter til injektion kan bruges til forskellige aktiviteter. Automobilindustrien — såsom interiør og eksteriør af bilen (dele lavet af plast) Disse dele inkluderer vigtige elementer som instrumentpanelen — som rummer både kontroller og informationsvisning — samt bumpere til at beskytte biler i ulykker. Fremstillingen af nødvendige apparater og instrumenter, såsom sprøjterne der bruges til at give medicin eller kirurgiske værktøjer, der hjælper læger med at udføre nødvendige procedurer for patienter, er meget afhængig af plastikkomponenter inden for sundhedssektoren. Ligeså inden for elektronikindustrien, hvor plastikdele bruges som beskyttende huse og skaller for enheder såsom computere og mobiltelefoner. Alt i alt er en af de mange forskellige anvendelser og fordele ved plastikkomponenter til injektion; som er til stede i mange forskellige industrier.

Du kan til enhver tid følge produktets fremstillingstilstand ved hjælp af vores tilpassede tjenester. Desuden har vi certifikater for plastinjektionskomponenter, ISO-certifikater, SGS-certifikater og et REACH-certifikat. Kunder kan ansætte en professionel, der leverer komplette tjenester. Dette omfatter skitsering af skitserne før produktionen samt optagelse af produktvideoer efter produktionen. Vælg den hurtigste fragtindstilling, så du modtager dit produkt på kortest mulig tid.

Kvalitetskontrolafdelingen for plastinjektionskomponenter er besat med eksperter, der inspicerer produkterne hver dag for at sikre kvaliteten af dine produkter. Dette giver dig mulighed for at vælge samarbejde med fabrikken med fuld tillid. Vi har betjent mere end 52 lande og over 5.000 kunder, herunder berømte mærker som Apple, Huawei, Philips, LG, DJI og Nissan.

CNC-drejning, CNC-fresning, metalbearbejdning, stansning, laserskæring, bøjning, pulvermetallurgi, koldhovedning, støbning, injektionsformning, plastinjektionskomponenter, SLA/SLS/SLM

Vores fabrik omfatter en arealstørrelse på mere end 4000 kvadratmeter. Vi beskæftiger mere end 100 medarbejdere. Vi er en fabrik med over 24 års erfaring inden for udenrigshandel og fremstilling. Vi fokuserer på CNC-bearbejdning, plastiksprøjtestøbning, pladebearbejdning og hardware. Vi tilbyder også tjenester inden for plastiksprøjtestøbte komponenter, R&D samt en ingeniørgruppe på mere end 12 personer, mere end 30 CNC-drejebænke, mere end 20 CNC-fresemaskiner og 32 plastiksprøjtestøbningsmaskiner.