¡Hola, amigos! ¿Alguna vez te has preguntado cómo se hacen tus juguetes favoritos, cascos para bicicletas o incluso piezas de automóvil? Es interesante, ¿verdad? HAY TONELADAS de maneras de hacer cosas, y hoy queremos saber cómo se hacen con Moldeo por Inyección de Reacción, MIR por sus siglas. Esto no solo es muy interesante, sino que también juega un papel práctico en la producción de cientos de productos que usamos todos los días.

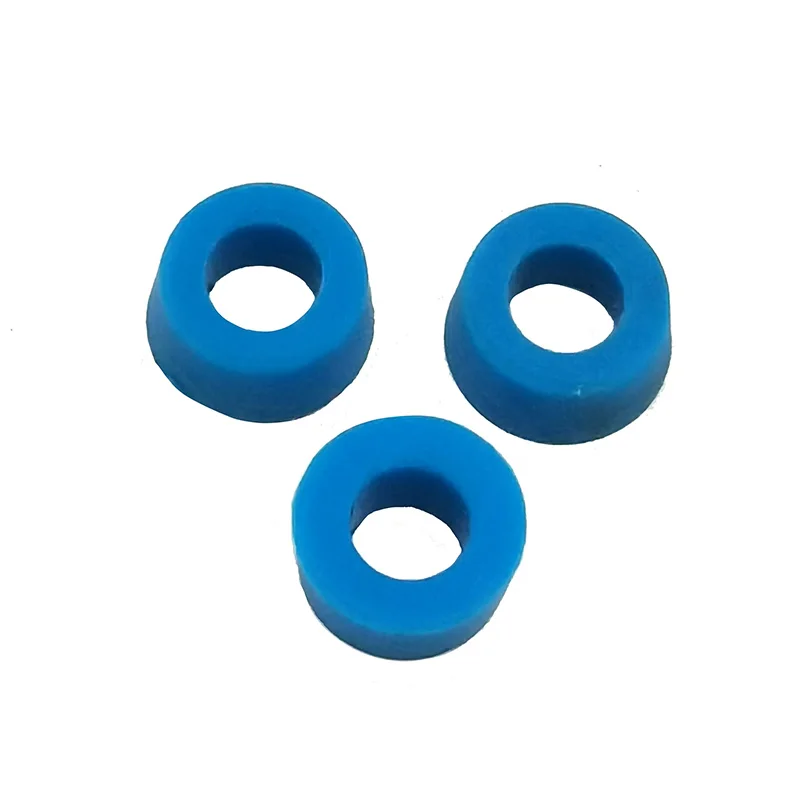

Entonces, ¿qué es exactamente RIM? El proceso descrito aquí es una nueva manera de convertir estos dos tipos de líquidos diferentes en objetos. La mayor parte del tiempo está hecho de caucho o plástico. Una máquina gigante mezcla ambos líquidos. Después de ser completamente secados y combinados, se empaquetan en un molde — la forma que definitivamente tendrá rápidamente cuando se fortalezca. En algunos casos divertidos, donde las mezclas se encuentran entre sí, ocurren reacciones químicas entusiastas y comienzan a endurecerse lo suficiente como para que otros materiales puedan colocarse permanentemente sobre ellos. RIM significa Modelado por Inyección de Reacción | No solo las cosas hechas con RIM son súper geniales, sino que también son más duras que un bistec de dos dólares, especialmente los que salen de nuestros moldes aquí en Renco.

El borde (rim) también es genial, porque parece muy difícil lograr formas tan intrincadas y delicadas. Quiero decir, todo lo que pueden hacer son estas formas, pero RIM los producirá como loco. Sin embargo, lo que el proceso ofrece son resultados hermosos y muy suaves. A menudo se ven y sienten bastante premium, muchas veces más que el propio producto.

RIM también es útil para fabricar piezas que necesitan rigidez, como soportes de luz. La razón es que los materiales tienen una mayor resistencia y, por lo tanto, muchas cargas no los hacen pesados o incómodos. Es decir, obtienes lo mejor de ambos mundos: partes de alta resistencia y ligeras.

Si desea tener los mejores componentes de RIM, aquí hay varias cosas que deben tenerse en cuenta. En segundo lugar, debe ser un diseño de unidad única. Esto es muy útil ya que ayuda a mantener el costo de producción al mínimo, y así facilita la generación rápida de piezas. Cuanto más complejo sea el diseño y cuantas más piezas sean necesarias para construir en esa parte, mayor será el tiempo requerido para fabricar este objeto, lo cual es costoso.

Por último, pero no menos importante, la pieza debe permitir un movimiento útil de la mezcla líquida dentro del molde. Para empezar, debido a esto, el agregado debe ser suficiente para que pueda llenar todo el espacio dentro del molde de manera suave y convertirse en un elemento fuerte y confiable al finalizar.

RIM también tiene algunos beneficios increíbles, permitiéndote ahorrar tiempo y dinero. En ese momento, era aproximadamente tres veces más rápido que el acero soldado, mientras que permite hacer formas más complejas sin unir una multitud de componentes, a diferencia de los sustratos tradicionales como los compuestos reforzados con fibra de carbono; por lo tanto, menos piezas y menos ensamblaje = más revisión de todos tus bienes y hacerlos disponibles. Pero la verdad es que RIM es bastante bueno para fabricar piezas rápidamente. Esta explicación indica por qué es tan popular. Entrega más rápida, partes más rápidas igual entrega más rápida al cliente es el mejor camino para describirlo. Uso de RIM. ¿Dónde? ¿Qué? Aunque esa GR 230R tenía una aplicación de estantería, era difícil obtener algo como oscuro en ese momento, algunas veces tienes que realmente trabajar el material y luego moldearlo. FlockingFilmAdhesion025 Trabajar con Corte RIM y Cómo Superar la Aplicación en Spray Parte Uno (2014) Deslizamiento Longitudes de Fibra Resistencia a la Tensión Al Buscar Un Borde de Carbono Para Patinar. Wakeboards, ¿Dónde Comienzo Con Arco Compuesto Ampliar Ventanas del Hotel, son algunos artículos desde la comodidad de tu hogar. Estos son cruciales.

Torneado CNC, Fresado CNC, Fabricación de Metales, Estampado, Corte por Láser, Doblado, piezas de moldeo por inyección reactiva, Encabezado en Frío, Fundición, Moldeo por Inyección, Impresión 3D SLA/SLS/SLM

Las piezas de moldeo por inyección reactiva se diseñan de forma independiente según sus productos, lo que le permite seguir el progreso de la producción en cualquier momento. Además, ofrecemos certificados ROHS, certificados ISO, certificados SGS y un certificado REACH. Para cada cliente, asignamos expertos que brindan servicios exhaustivos, como la elaboración de planos antes de la producción y la grabación de videos del producto una vez fabricado, para que usted comprenda todo el proceso productivo. Seleccionamos el método de envío más eficiente para que reciba su producto en el menor tiempo posible.

La fábrica tiene una superficie de más de 4000 metros cuadrados. Contamos con más de 100 trabajadores. Somos una fábrica con más de 24 años de experiencia en comercio exterior y fabricación. Nos especializamos en servicios de mecanizado CNC, piezas moldeadas por inyección reactiva, fabricación de chapas metálicas y componentes metálicos. Ofrecemos servicios OEM/ODM; contamos con un equipo de I+D e ingeniería de más de 12 personas, más de 30 tornos CNC, más de 20 fresadoras CNC y 32 máquinas de inyección plástica.

El departamento independiente de control de calidad cuenta con personal especializado en la inspección diaria de piezas moldeadas por inyección reactiva, lo que garantiza la calidad de sus productos. Esto le permite elegir nuestra fábrica como socio con total confianza. Hemos atendido a más de 52 países y a más de 5000 clientes, entre ellos marcas reconocidas como Apple, Huawei, Philips, LG, DJI y Nissan, entre otras.