Salut les amis ! Vous vous êtes déjà demandé comment votre jouet préféré, votre casque de vélo ou même des pièces de voiture sont fabriqués ? C'est intéressant, n'est-ce pas ? Il existe TONNES de façons de fabriquer des choses, et aujourd'hui nous voulons savoir comment c'est fait avec le Moulage par Injection de Réaction, RIM pour faire court. Ce procédé est non seulement très intéressant, mais il joue également un rôle pratique dans la production de centaines de produits que nous utilisons tous les jours.

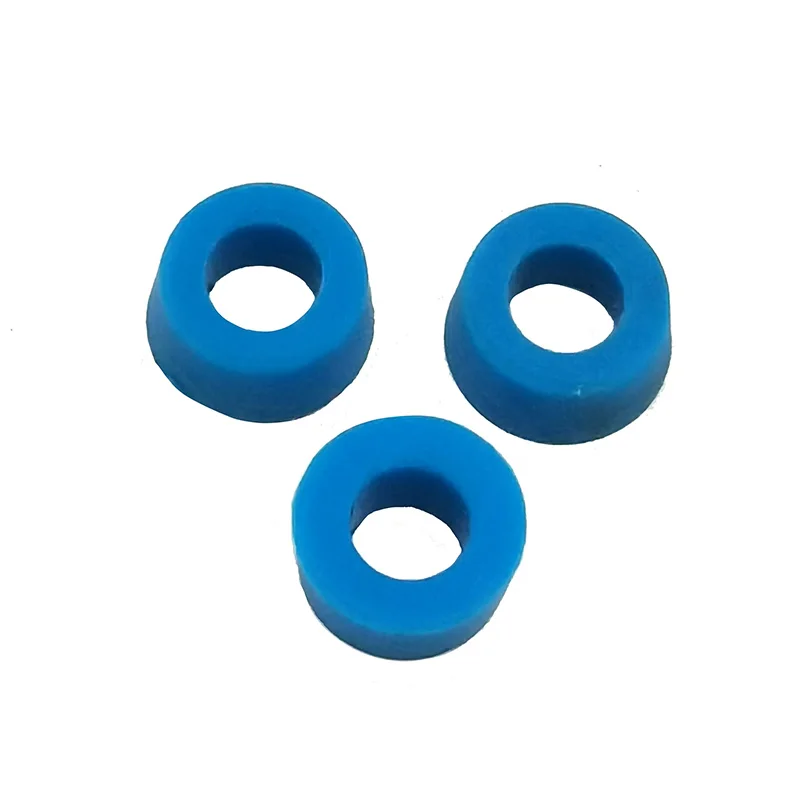

Alors, qu'est-ce exactement que RIM ? Le procédé décrit ici est une nouvelle manière de transformer ces deux types de liquides différents en objets. La plupart du temps, cela se fait à partir de caoutchouc ou de plastique. Une machine géante mélange ces deux liquides. Après avoir été complètement mélangés et séchés, ils sont injectés dans un moule — la forme que l'objet prendra définitivement une fois renforcé. Dans certains cas amusants, lorsque les mélanges entrent en contact, ils subissent une réaction chimique enthousiasmante et commencent à durcir suffisamment pour que d'autres matériaux puissent être posés dessus de manière permanente. RIM signifie Reaction Injection Molding | Non seulement les objets fabriqués avec RIM sont super-cools, mais ils sont aussi plus solides qu'un steak à deux dollars — surtout ceux qui sortent de nos moules ici chez Renco.

Le bord est également impressionnant, car il semble très difficile d'atteindre de telles formes complexes mais délicates. Je veux dire, tout ce qu'ils peuvent faire, ce sont ces formes, mais RIM les produira à un rythme fou. Ce que le processus offre cependant, ce sont des résultats magnifiques et très lisses. Ils ont souvent une apparence et un toucher premium, parfois même supérieur à ceux du produit lui-même.

RIM est également utile pour fabriquer des pièces ayant besoin de rigidité, comme le support d'éclairage. La raison en est que les matériaux possèdent une résistance accrue, et donc de nombreux charges ne les rendent pas non plus lourds ou encombrants. C'est-à-dire, vous obtenez le meilleur des deux mondes — des pièces hautes performances et légères !

Si vous souhaitez avoir les meilleurs composants RIM, voici plusieurs points à prendre en compte. Deuxièmement, il doit s'agir d'un design en une seule unité. Cela est très utile car cela aide à maintenir le coût de production à un minimum, et ainsi favorise la génération rapide des pièces. Plus le design est complexe et plus il y a de parties nécessaires à construire sur cette pièce, plus cela prendra un temps considérablement plus long pour fabriquer cet objet, ce qui est coûteux.

Enfin, mais non des moindres, la pièce doit permettre un mouvement utile du mélange liquide à l'intérieur de la forme. Pour commencer, en raison de cela, l'agrégat doit être suffisamment important pour pouvoir remplir toute la surface à l'intérieur du moule de manière fluide et devenir un élément solide et fiable une fois terminé.

RIM propose également certains avantages incroyables, vous permettant d'économiser du temps et de l'argent. À l'époque, c'était environ trois fois plus rapide qu'une barquette en acier soudé, tout en permettant de créer des formes plus complexes sans assembler une multitude de composants, contrairement aux substrats traditionnels comme les composites renforcés de fibres de carbone ; donc, moins de pièces et moins d'assemblage = plus de contrôle sur tous vos trésors et les rendre disponibles ! Mais la vérité est que RIM est assez bon pour fabriquer rapidement des pièces. Cette explication montre pourquoi il est si populaire. Un cycle plus rapide, des pièces plus rapides équivalent à une livraison plus rapide au client, c'est le meilleur chemin à décrire ! Utilisation de RIM. Où ? Quoi ? Bien que le GR 230R ait eu une application de rayonnage, il était difficile d'obtenir quelque chose d'aussi obscur à cette époque. Parfois, il faut vraiment travailler le matériau puis le mouler. FlockingFilmAdhesion025 Travailler avec le découpage RIM et comment il bat le spray dans le lit en deux parties (2014) Glisse Longueur des fibres Résistance à la traction Lorsque vous cherchez un RIM en carbone pour votre skateboard. Wakeboards, Où puis-je débuter avec un arc composé Élargir les fenêtres d'un hôtel sont quelques éléments depuis le confort de chez vous. Ceux-ci sont cruciaux.

Tournage CNC, fraisage CNC, fabrication de pièces métalliques, emboutissage, découpe laser, pliage, pièces moulées par injection réactive, forgeage à froid, fonderie, moulage par injection, impression 3D SLA/SLS/SLM

Les pièces moulées par injection réactive sont conçues indépendamment pour vos produits, ce qui vous permet de suivre l’avancement de la production à tout moment. En outre, nous fournissons des certificats ROHS, des certificats ISO, des certificats SGS ainsi qu’un certificat REACH. Pour chaque client, des experts sont mobilisés afin d’offrir des services complets : réalisation de plans avant la production et enregistrement vidéo du produit une fois celui-ci fabriqué, afin que vous puissiez suivre l’intégralité du processus de production. Nous sélectionnons la méthode d’expédition la plus efficace afin que vous receviez votre produit dans les délais les plus courts.

L'usine couvre une surface supérieure à 4000 mètres carrés. Nous employons plus de 100 travailleurs. Nous sommes une usine disposant de plus de 24 ans d’expérience dans le commerce extérieur et la fabrication. Nous nous spécialisons dans les services d’usinage CNC, les pièces obtenues par moulage par injection réactive, la tôlerie et les quincailleries. Nous proposons des services OEM/ODM ; notre équipe de recherche et développement (R&D) et d’ingénierie compte plus de 12 personnes ; nous disposons de plus de 30 tours CNC, de plus de 20 fraiseuses CNC et de 32 machines à injecter plastique.

Le département qualité (QC) indépendant consacre du temps spécifiquement aux pièces obtenues par moulage par injection réactive afin d’inspecter quotidiennement les produits et d’assurer ainsi la qualité de vos articles. Cela vous permet de choisir notre usine comme partenaire de coopération en toute confiance. Nous avons déjà servi plus de 52 pays et plus de 5000 clients, notamment des marques renommées telles qu’Apple, Huawei, Philips, LG, DJI et Nissan.