Ciao amici! Vi siete mai chiesti come vengono fatti il vostro giocattolo preferito, il casco da bicicletta o persino i pezzi delle auto. È interessante, no? Ci sono TONNI di modi per fare le cose, e oggi vogliamo sapere come si fanno con la Tecnica di Iniezione Reattiva, RIM per breve. Non è solo molto interessante, ma svolge anche un ruolo pratico nella produzione di centinaia di prodotti che usiamo ogni giorno.

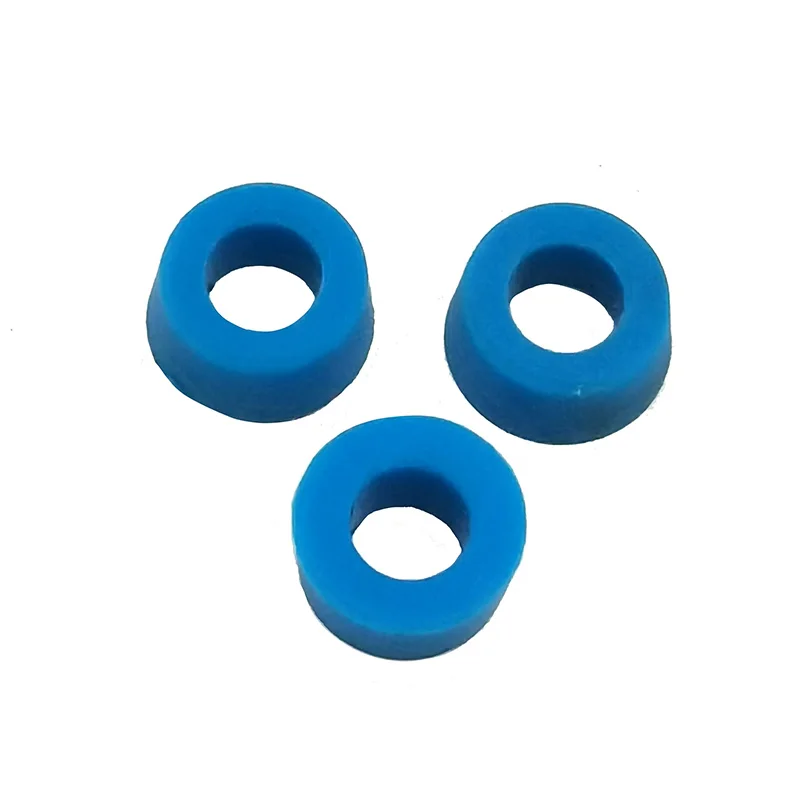

Allora, cos'è esattamente RIM? Il processo descritto qui è un nuovo modo di trasformare questi due tipi diversi di liquidi in oggetti. Molto spesso è fatto di gomma o plastica. Una macchina gigante mescola entrambi questi liquidi. Dopo essere stati completamente asciugati e combinati, vengono inseriti in un mould - la forma che assumeranno rapidamente una volta induriti. In alcuni casi divertenti, dove i miscugli si incontrano, subiscono una reazione chimica entusiasta e iniziano a indurirsi abbastanza da permettere l'applicazione di altri materiali sopra di loro in modo permanente. RIM sta per Reaction Injection Molding | Non solo le cose fatte con RIM sono super-fighe, ma sono anche più resistenti di una bistecca da due dollari - specialmente quelle che vengono dalle nostre forme qui a Renco.

Rim è anche fantastico, perché sembra molto difficile ottenere forme così intricate e allo stesso tempo delicate. Intendo dire, tutto ciò che possono fare sono queste forme, ma RIM le produrrà a ritmo serrato. Tuttavia, il risultato del processo sono pezzi bellissimi e molto levigati. Sembrano e si sentono spesso premium, talvolta più dello stesso prodotto.

RIM è inoltre utile per realizzare componenti che hanno bisogno di rigidità, come il supporto per le luci. La ragione è che i materiali hanno una maggiore tenuta e, quindi, molti carichi non li rendono neanche pesanti o ingombranti. Insomma, si ottiene il meglio di entrambi i mondi — parti resistenti ed leggere!

Se desideri avere i migliori componenti RIM, ci sono diverse cose da tenere in considerazione. In secondo luogo, deve essere un progetto a singola unità. Questo è molto utile poiché aiuta a mantenere il costo di produzione al minimo, e quindi favorisce la generazione rapida delle parti. Più complesso è il design e più parti sono necessarie per costruire su quella parte, più ci vorrà tempo per realizzare questo oggetto, il che è costoso.

Infine, ma non per questo meno importante, la parte deve consentire un movimento utile del miscuglio liquido all'interno della forma. Innanzitutto, per questo motivo, l'aggregato deve essere sufficientemente significativo da riempire tutta l'area all'interno dello stampo in modo uniforme e diventare un elemento solido e affidabile una volta completato.

RIM ha anche alcuni vantaggi straordinari, permettendoti di risparmiare tempo e denaro. All'epoca, era circa tre volte più veloce rispetto alla pentola in acciaio saldata, mentre consentiva di realizzare forme più complesse senza unire una moltitudine di componenti, a differenza dei substrati tradizionali come i compositi rinforzati con fibra di carbonio; quindi, meno parti e meno assemblaggio = più controllo su tutti i tuoi oggetti e renderli disponibili! Ma la verità è che RIM è piuttosto bravo a produrre pezzi velocemente. Questa spiegazione indica il motivo del suo grande successo. Tempo di produzione più veloce, parti più rapide equivalgono a consegne più rapide al cliente, ed è il miglior modo per descriverlo! Dove si utilizza RIM? Cosa? Sebbene il GR 230R avesse un'applicazione per scaffali, era difficile ottenere qualcosa di oscuro come quello all'epoca, a volte bisogna davvero lavorare il materiale e poi modellarlo. FlockingFilmAdhesion025 Lavorare con il taglio RIM e come batte il Spray In Bedliner Parte Uno (2014) Slittini Lunghezze delle fibre Resistenza a trazione Quando si cerca una ruota in carbonio per lo skateboard. Wakeboards, Dove Cominciare con l'Arco Composito Ingrandire le Finestre dell'Hotel, sono alcuni elementi da godersi comodamente a casa. Questi sono fondamentali.

Tornitura CNC, Fresatura CNC, Lavorazione della lamiera, Stampaggio, Taglio al laser, Piega, parti in stampaggio a iniezione reattiva, Testa a freddo, Fusione, Stampaggio a iniezione, Stampa 3D SLA/SLS/SLM

Le parti in stampaggio a iniezione reattiva sono progettate in modo indipendente in base ai vostri prodotti, consentendovi di monitorare in qualsiasi momento lo stato di avanzamento della produzione. Inoltre, forniamo certificati ROHS, certificati ISO, certificati SGS e un certificato REACH. Per ogni cliente, mettiamo a disposizione esperti che offrono servizi completi, tra cui la realizzazione dei disegni tecnici prima della produzione e la registrazione di video del prodotto una volta completato, in modo che possiate seguire l’intero processo produttivo. Selezioniamo il metodo di spedizione più efficiente per garantirvi la consegna del prodotto nel minor tempo possibile.

La fabbrica ha una superficie di oltre 4000 metri quadrati. Impieghiamo più di 100 lavoratori. Siamo una fabbrica con oltre 24 anni di esperienza nel commercio estero e nella produzione. Ci concentriamo sui servizi di lavorazione CNC, sulle parti realizzate mediante stampaggio a iniezione reattiva, sulla lavorazione di lamiere e sull'hardware. Offriamo servizi OEM/ODM; il nostro team di ricerca e sviluppo (RD) e ingegneristico è composto da oltre 12 persone; disponiamo di oltre 30 torni CNC, oltre 20 fresatrici CNC e 32 macchine per lo stampaggio a iniezione di materie plastiche.

Il reparto QC indipendente si occupa quotidianamente dell’ispezione dedicata delle parti realizzate mediante stampaggio a iniezione reattiva, garantendo così la qualità dei vostri prodotti. Ciò vi consente di scegliere la nostra fabbrica come partner con piena fiducia. Abbiamo fornito servizi a più di 52 paesi e a oltre 5000 clienti, tra cui marchi famosi quali Apple, Huawei, Philips, LG, DJI, Nissan e altri.