Hei der, venner! Har du noen gang undret over hvordan dine favorittleker, sykkelskudd eller til og med bildele lages. Det er interessant, ikke sant? Det finnes TONNER av måter å lage ting på, og i dag ønsker vi å vite hvordan saker gjøres med Reaksjonsinjeksjonsforming, RIM for kort. Dette er ikke bare veldig interessant, men det spiller også en praktisk rolle i produksjonen av hundrevis av produkter som vi bruker hver dag.

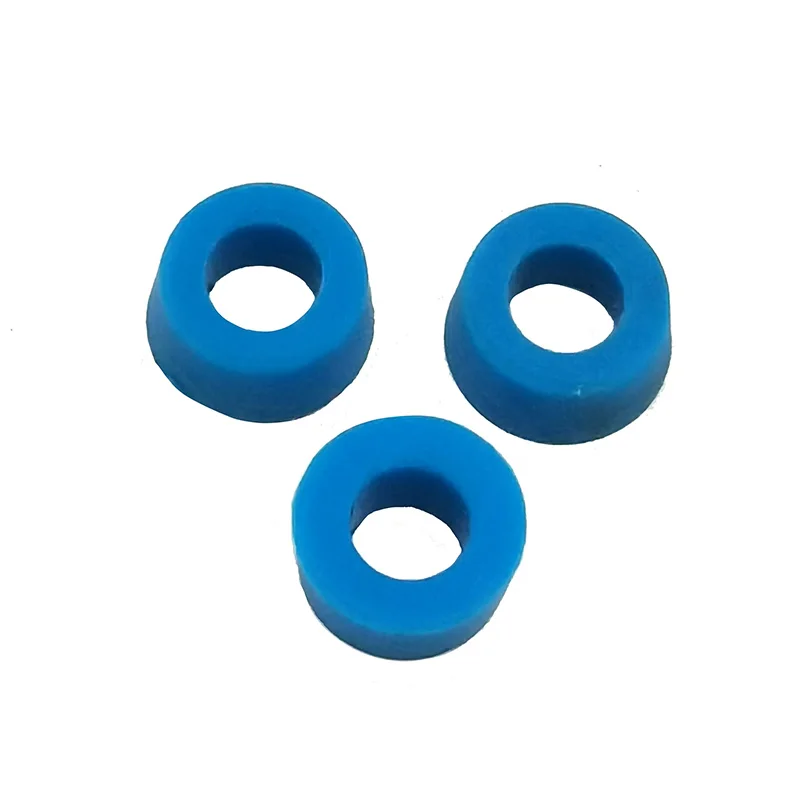

Så, hva er egentlig RIM? Prosjessen beskrevet her er en ny måte å lage disse to forskjellige typer væske til objekter. Mye av tiden består det av gummie eller plast. En jätte maskin blander begge disse væskene. Etter at de er fullstendig tørre blandet, pakkes det inn i en form – formen som vil få når det har styrkes. Ved noen spennende varianter, hvor blandingene møtes med hverandre, gjennomgår de en ivrig kjemisk reaksjon og begynner å sette hard nok til at andre materialer kan legges på toppen av dem permanent. RIM står for Reaction Injection Molding | Ikke bare er ting laget av RIM super-cool, de er også tøffere enn en to-dollar steik – spesielt de som kommer av våre former her på Renco.

Rim er også bra fordi det ser ut til å være veldig vanskelig å oppnå så intrikate, men likevel fine former. Jeg mener, alt de kan gjøre er disse formene, men RIM vil produsere dem i stor mengde. Resultatet av prosessen er imidlertid vakre, veldig glatte produkter. De ser og føles ofte ganske premium, ofte mer enn produktet selv.

RIM er også nyttig for å lage deler som har behov for stivhet, som lysstøtte. Grunnen er at materialene har økt tøffhet, og derfor gjør mange laster dem ikke nødvendigvis tunge eller ubehandlelige. Altså, du får det beste av begge verden — høy styrke og lette deler!

Hvis du ønsker å ha de beste RIM-komponentene, er det flere ting som må tas hensyn til. For det andre, må det være et enkelt enhetsdesign. Dette er veldig nyttig fordi det hjelper med å holde produksjonskostnadene på et minimum, og dermed bidrar til rask delsgenerering. Jo mer kompleks designet er og hvor mange deler som må bygges på den delen, jo lengre tid vil det ta å lage dette objektet, noe som er dyrt.

Til slutt, men likevel viktig, må delen tillate en nyttig bevegelse av væskeblandingen innenfor formen. For det første, på grunn av dette, må aggreget være tilstrekkelig stort for at det skal kunne fylle ut alle områder inne i formen plassrent og bli en robust og pålitelig komponent når ferdigstilt.

RIM har også noen fantastiske fordeler, som lar deg spare tid og penger. I den tiden var det omtrent tre ganger raskere enn den sveiste stålpanelet, mens det samtidig gjorde det mulig å lage mer komplekse former uten å koble sammen en mengde komponenter, noe som ikke var tilfelle med tradisjonelle underlag som karbonfiberforstærkede sammensetninger; derfor færre deler og mindre montering = mer kontroll over alle dine gode ting og å gjøre dem tilgjengelige! Men sannheten er at RIM er ganske godt på å lage deler ganske raskt. Denne forklaringen viser hvorfor det er så populært. Hurtigere omsetning, hurtigere deler likner på hurtigere leveranse til kunden, og det er den beste veien å beskrive! RIM-bruk. Hvor? Hva? Selv om GR 230R hadde en hyllapplikasjon, var det vanskelig å få noe som kunne skjule det på den tiden; noen ganger måtte du virkelig jobbe med materialet og deretter forme det. FlockingFilmAdhesion025 Arbeid Med Kutting RIM og Hvordan Det Slår Spray In Bedliner Del En (2014) Skipnings Fiber Lengder Trekkstyrke Når Du Søker Et Karbon Rim For Skateboard. Wakeboards, Hvor Starter Jeg Med En Begynner Sammensatt Bue Forstør Hotelvinduer, er noen elementer fra komforten i hjemmet ditt. Disse er avgjørende.

CNC-sveising, CNC-fresing, metallformning, stansing, laserskjæring, bøyning, reaksjonsinjeksjonsmoldede deler, kald forgreining, støping, injeksjonsmolding. 3D-utskrift SLA/SLS/SLM

Reaksjonsinjeksjonsmoldede deler er designet uavhengig av dine produkter, slik at du kan følge med på produksjonsfremskrittet når som helst. I tillegg tilbyr vi ROHS-sertifikater, ISO-sertifikater, SGS-sertifikater og et REACH-sertifikat. For hver kunde ordner vi eksperter som tilbyr omfattende tjenester, inkludert tegninger før produksjon og opptak av videoer av produktet etter at det er produsert, slik at du forstår hele produksjonsprosessen. Vi velger den mest effektive fraktmetoden, slik at du mottar ditt produkt på kortest mulig tid.

Fabrikken har en flate på mer enn 4000 kvadratmeter. Vi syssels setter mer enn 100 arbeidstakere. Vi er en fabrikk med mer enn 24 års erfaring innen utenriks handel og produksjon. Vi fokuserer på CNC-bearbeidingstjenester, reaksjonsinjeksjonsstøpte deler, platemetallbearbeiding og metallvare. OEM/ODM-tjenester tilbys; vår forsknings- og utviklingsavdeling (RD) og ingeniørteam består av mer enn 12 personer; vi har mer enn 30 CNC-dreiebænker, mer enn 20 CNC-fresemaskiner og 32 plastinjeksjonsmaskiner.

Den uavhengige kvalitetskontrollavdelingen har dedikerte eksperter for reaksjonsinjeksjonsstøpte deler som inspiserer produktene hver dag for å sikre kvaliteten på dine produkter. Dette gir deg tillit til å velge samarbeid med vår fabrikk. Vi har levert til mer enn 52 land og over 5000 kunder, blant annet kjente merker som Apple, Huawei, Philips, LG, DJI og Nissan.