Привет, друзья! Вы когда-нибудь задумывались о том, как делаются ваши любимые игрушки, велосипедные шлемы или даже детали автомобилей. Это интересно, правда? Существует УВАЛ методов изготовления вещей, и сегодня мы хотим узнать, как создаются предметы с помощью реакционного литья под давлением, или РЛИМ (RIM). Это не только очень интересно, но и играет практическую роль в производстве сотен товаров, которые мы используем каждый день.

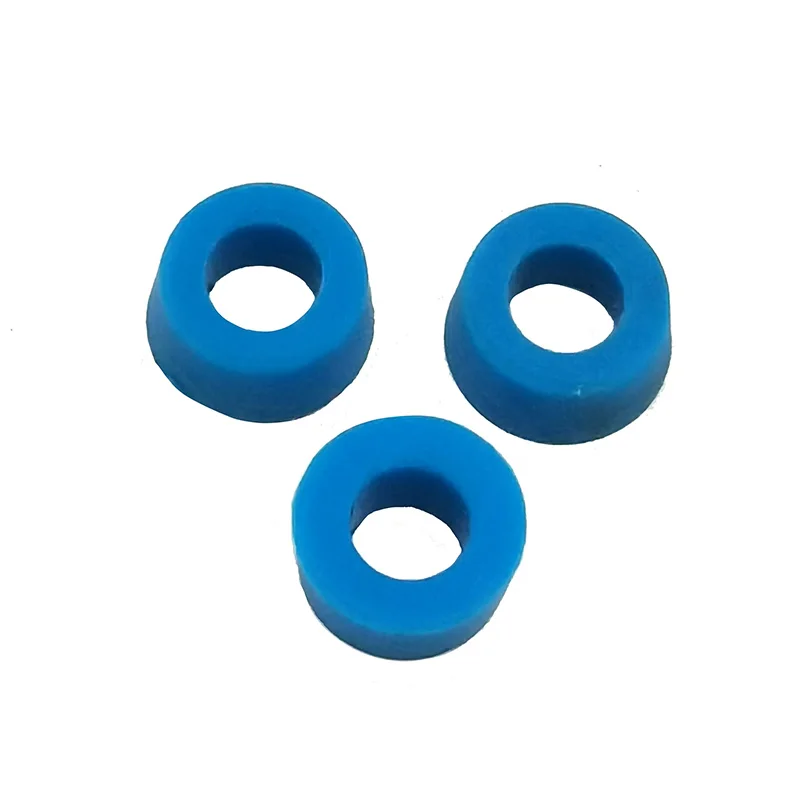

Итак, что же такое RIM? Процесс, описанный здесь, это новый способ превращения двух различных типов жидких веществ в объекты. Чаще всего из них делают резину или пластик. Большой машиной эти две жидкости смешиваются. После полного их соединения смесь помещается в форму — форму, которая быстро примет окончательный вид после застывания. В некоторых случаях, когда смеси взаимодействуют друг с другом, происходит интенсивная химическая реакция, и они начинают затвердевать настолько, что на них можно навсегда укладывать другие материалы. RIM расшифровывается как Reaction Injection Molding | Вещи, сделанные методом RIM, не только невероятно крутые, но и прочнее двухдолларового стейка — особенно те, которые производятся в наших формах здесь, в компании Renco.

Обод также великолепен, потому что кажется очень сложным достичь таких сложных, но в то же время изысканных форм. Я имею в виду, что всё, что они могут делать, — это эти формы, но RIM будет производить их в большом количестве. Однако результат процесса — красивые, очень гладкие изделия. Они выглядят и ощущаются премиально, часто даже более премиально, чем сам продукт.

RIM также полезен для изготовления деталей, которым требуется жёсткость, например, лёгкая поддержка. Причина в том, что материалы обладают повышенной прочностью, и поэтому многие нагрузки не делают их тяжёлыми или неуклюжими. То есть, вы получаете лучшее из обоих миров — высокая прочность и лёгкий вес!

Если вы хотите иметь лучшие компоненты RIM, здесь есть несколько вещей, которые необходимо учитывать. Во-вторых, это должен быть одноблочный дизайн. Это очень полезно, так как помогает минимизировать стоимость производства, что способствует быстрому созданию деталей. Чем сложнее конструкция и сколько частей нужно построить на этой детали, тем больше времени потребуется для создания этого объекта, что является дорогим.

Наконец, деталь должна обеспечивать полезное движение жидкой смеси внутри формы. Во-первых, из-за этого агрегат должен быть достаточно большим, чтобы он мог заполнить все пространство внутри формы плавно и стать прочным надежным элементом после завершения.

RIM также предлагает некоторые отличные преимущества, позволяя вам экономить время и деньги. В то время это было в три раза быстрее, чем использование сваренной стали, при этом позволяя создавать более сложные формы без соединения множества компонентов, в отличие от традиционных субстратов, таких как углеродное волокно; следовательно, меньше деталей и меньше сборки = больше времени для проверки всех ваших вещей и их доступности! Но правда в том, что RIM довольно хорошо справляется с производством деталей быстро. Это объяснение указывает на причину его популярности. Быстрая обработка, быстрые детали равны быстрой доставке клиенту — лучший путь для описания! Где используется RIM? Хотя GR 230R имел применение в качестве стойки, было сложно найти что-то подобное в то время; иногда нужно действительно работать с материалом, а затем формовать его. Работа с резкой RIM и как она превосходит распыление в первой части (2014). Длины скольжения волокон, предел прочности на растяжение при поиске углеродного обода для скейтборда или вейкборда. Где начинающий может выбрать лук или увеличить окна отеля, вот некоторые предметы, которые можно использовать с комфортом дома. Это очень важно.

Токарная обработка на ЧПУ, фрезерная обработка на ЧПУ, металлообработка, штамповка, лазерная резка, гибка, детали, полученные методом реакционного литья под давлением, хладнотехническая высадка, литьё, литьё под давлением, 3D-печать (SLA/SLS/SLM)

Детали, полученные методом реакционного литья под давлением, разрабатываются индивидуально под ваши изделия, что позволяет отслеживать ход производства в любое время. Кроме того, мы предоставляем сертификаты ROHS, ISO, SGS, а также сертификат REACH. Для каждого клиента назначаются эксперты, которые оказывают всестороннюю поддержку: подготовка чертежей до начала производства и видеозапись готового изделия после его изготовления, чтобы вы могли наглядно ознакомиться с процессом производства. Мы выбираем наиболее эффективный способ доставки, чтобы вы получили свой заказ в кратчайшие сроки.

Завод занимает площадь более 4000 квадратных метров. На предприятии работает более 100 сотрудников. Мы — завод с более чем 24-летним опытом в сфере внешней торговли и производства. Сфера нашей специализации — услуги по обработке деталей на станках с ЧПУ, производство изделий методом реакционного литья под давлением, изготовление изделий из листового металла и комплектующих. Предоставляем услуги OEM/ODM; в штате отдела исследований и разработок (R&D) и инженерного отдела более 12 специалистов; более 30 токарных станков с ЧПУ, более 20 фрезерных станков с ЧПУ, 32 установки для литья пластмасс под давлением.

Независимый отдел контроля качества ежедневно проводит проверку изделий, изготовленных методом реакционного литья под давлением, что гарантирует высокое качество вашей продукции. Это позволяет вам с уверенностью выбирать нашего завода в качестве партнёра по сотрудничеству. Мы работаем более чем в 52 странах, обслуживаем свыше 5000 клиентов, среди которых такие известные бренды, как Apple, Huawei, Philips, LG, DJI, Nissan и другие.