Це, фактично, пластикові деталі, виготовлені за допомогою процесу пластмасової інжекції. Інжекційне формування здійснюється з використанням власних компонентів. Процес починається з нагріву пластикових смол для їх перетворення у розплавленний стан. Потім розплавлена пластмаса заливається у форму, яка створює остаточну форму деталі. Коли пластмаса розплавилася і була залишена для охолождення, її витягають з інжекторної форми. Цей весь процес можна повторювати без обмежень кількість разів, що дозволяє виготовляти велику кількість однакових деталей за короткий час.

Компоненти інжекційного листування з пластику, які використовуються у виробництві, мають багато переваг. Справді, одна з головних переваг полягає в тому, що ці компоненти можна виготовити дуже швидко. Ця швидкість економить гроші, особливо коли деталі виробляються у великому об'ємі. Пластик також є легким матеріалом, що робить його зручним для використання та перевезення. Він міцний і стійкий, тому може витримувати велике навантаження без подрібнення. Виробники можуть формувати пластик у будь-яку частину дизайну, отже, здатні задовольняти будь-які потреби. Крім того, що пластик є малообслуговуваним, багато різних видів продукції виробляються саме таким чином.

Є кілька ключових факторів, які визначають вибір пластикових деталей методом інжекції. Виберіть правильний тип пластмаси для застосування. Понад до фокусування на вашому дизайні, вам також необхідно звернути увагу на те, якщо ви розробляєте деталь з пластмаси - тоді який тип термопласту повинен бути використаний для її виготовлення. Пластмаси ідеальні для багатьох застосувань, оскільки різні матеріали надають унікальні характеристики: міцні або легкі, гнучкі, економія ваги та ізоляція, наведено лише декілька прикладів. Тип пластмаси має відповідати потребам цього продукту. Крім того, форма та стиль форми грають важливу роль у цьому процесі. Добре формування дозволить виготовляти деталі регулярно - всі до правильного розміру, форми кожного разу, коли вони виробляються.

При виготовленні пластикових інжекційних компонентів високого якості необхідно дотримуватися декількох кроків. Другий крок — створення детального технічного завдання. Цей документ чітко визначає розмір, форму та навіть якість поверхні певного компонента. Після створення форми необхідно провести строгі тестування для перевірки її відповідності розмірним вимогам у вашому технічному завданні. Під час виготовлення деталей потрібно здійснювати кроки контроля якості, щоб забезпечити відсутність дефектів або варіацій у виготовленій частині. Ця практика допомагає виявити проблеми настільки швидко, щоб поставлялися лише придатні компоненти.

Існує багато галузей промисловості, де компоненти інжекційного формування пластмас можуть використовуватися для різних діяльностей. Автомобілебудування — наприклад, внутрішні та зовнішні частини автомобіля (елементи з пластмаси). Ці деталі включають ключові елементи, такі як приладна панель — яка містить керуючі елементи та інформаційні екрани — а також бампери для захисту автомобілів під час ДТП. Виробництво необхідних пристроїв та інструментів, таких як шприці для введення ліків або хірургічні інструменти, які допомагають лікарям виконувати необхідні процедури для пацієнтів, великою мірою залежить від пластикових компонентів у медичній сфері. Аналогічно, у галузі електроніки пластикові деталі використовуються як захищальні оболонки та корпуси для пристроїв, таких як комп'ютери та мобільні телефони. Загалом, серед багатьох різних застосувань та переваг інжекційних пластикових компонентів, їх присутність осягає багато різних галузей.

Ви можете відстежувати стан виробництва свого товару в будь-який час, скориставшись нашими спеціалізованими послугами. Крім того, ми маємо сертифікати на пластикові вприскові компоненти, сертифікати ISO, сертифікати SGS та сертифікат REACH. Клієнти можуть залучити професійного фахівця для надання повного комплексу послуг — від створення ескізів до початку виробництва до запису відео продукту після його виготовлення. Оберіть найшвидший варіант доставки, щоб отримати товар у найкоротші терміни.

Відділ контролю якості пластикових вприскових компонентів штатно укомплектований експертами, які щоденно перевіряють продукцію, забезпечуючи високу якість ваших товарів. Це дає вам змогу з впевненістю обирати фабрику для співпраці. Ми обслуговуємо понад 52 країни, більше 5000 клієнтів, серед яких відомі бренди, такі як Apple, Huawei, Philips, LG, DJI, Nissan тощо.

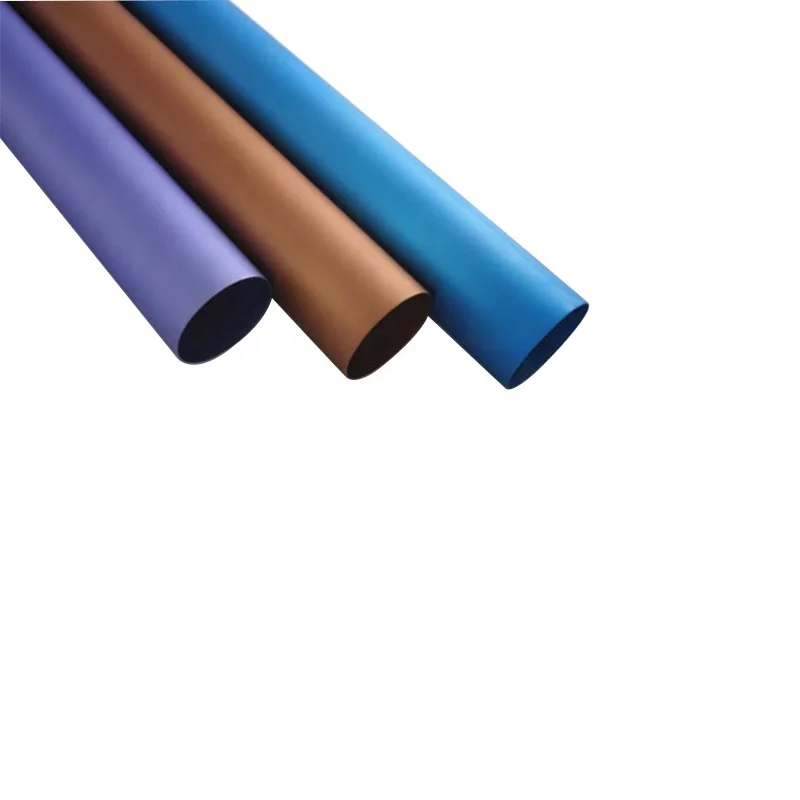

Токарні роботи на ЧПУ, фрезерні роботи на ЧПУ, металообробка, штампування, лазерне різання, гнуття, порошкова металургія, холодне витягування, лиття, вприскування пластмаси. Пластикові вприскові компоненти: SLA/SLS/SLM

Наша фабрика розташована на площі понад 4000 квадратних метрів. Ми наймаємо більше ніж 100 працівників. Ми — фабрика з понад 24-річним досвідом у сфері зовнішньої торгівлі та виробництва. Ми спеціалізуємося на послугах CNC-обробки, пластмасового лиття під тиском, виготовлення виробів із листового металу та комплектуючих. Надаємо послуги з виготовлення пластмасових виробів методом лиття під тиском; наші відділи досліджень і розробок (RD) та інженерії налічують понад 12 спеціалістів; у нас є понад 30 токарних верстатів з ЧПУ, понад 20 фрезерних верстатів з ЧПУ та 32 верстати для лиття пластмаси під тиском.