A formázott rész egyesítésének gyártása specializált feladat, amelyhez készség és képzett elme szükséges. Nemcsak arról van szó, hogy megnyomjuk a gép gombokat, és minden más úgy tűnik, hogy működik. A játék legjobb játékosaként az egyetlen itt maradó kérdés, hogyan adjunk a lehető legjobb részeket, hogy jobban tegyünk és okosabban dolgozzunk. Itt van néhány általános tipp, amely segítséget nyújt abban, hogy jó eredményeket érjünk el:

Válassza ki a megfelelő anyagot

Azokor alkalmazott anyag, amikor formázott részeket készít, extrém mértékben fontos. Néhány anyag robusztusabb mint mások, sem rugalmasabb, sem pedig annyi időre tart. Néhány anyag nagyon erős de nem rugalmas; néhányan hajlamosak lenni rugalmasak de talán nem tartanak olyan hosszú ideig. Nagyon figyelembe kell venni a projekt igényeit. Értelmezze a projekt követelményeit és válasszon egy olyan anyagot, amely legjobban felel meg ezeknek a követelményeknek. Dakunlun választása injekciós penész segít komplikációk elkerülésében a végső termék megfelelő működésével kapcsolatban.

Figyeljen a forma tervezésére

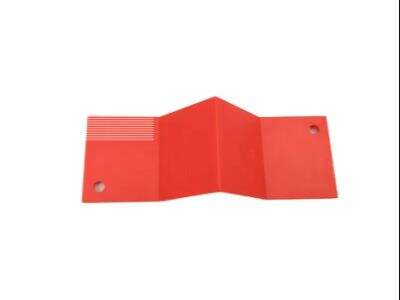

Egy jó termék a formával, annak tervezésével és megjelenésével kezdődik. Minél jobb a forma, annál jobb lesz az eredmény. Győződjön meg arról, hogy a forma a megfelelő tulajdonságokkal rendelkezik, például a légcsövek, kapuk és kivetítő rúdok helyes elhelyezésével. Ezek a tulajdonságok biztosítják, hogy a anyag jól folyjon be a formába, és hogy a végtermék könnyen kivehető legyen. Ha figyelmet fordít a tervezési részletekre, ez megakadályozhatja a problémákat a végterméken.

Formázási folyamat ellenőrzése

Különösen fontos a hő, a nyomás és a sebesség ellenőrzése a formázó gép használata során. Mind ezek a tényezők befolyásolhatják a formázott rész végső eredményét. Győződjön meg arról, hogy a megfelelő lépéseket követi a formázó gép használatához. Ez egy kezdeti beállítás-ellenőrzés igénylő, valamint szükség szerint módosítani kell a folyamat során. Minden ellenőrzésével biztosíthatja, hogy mindig jó minőségű részt kap.

Közvetítő megoldások a bélyegzési problémákra

A formázott részek néha olyan problémákat okoznak, amelyek lassítják a folyamatot. Ez komplikációkba vezet, amelyek lassíthatják meg a folyamatot és kevésbé minőséges termékeket eredményezhetnek. Azonban az új Dakunlun technológiával gyorsan és hatékonyan lehet ezekkel a problémákkal foglalkozni. Győződjön meg arról, hogy megvizsgálja ezeket a hasznos munkakörülmeneteit a gyakori problémákra. befúvás részek a robotok szennyezése a formázási eljárás során jelentősen növelheti az produktivitást és a minőséget. A robotok jobb áramlást és több konszisztenciát biztosíthatnak. Nem fáraszkodnak – a gépek napközi, éjjeli munkavégzés közben is folytonosan működhetnek. Nemcsak időt takarítanak meg, hanem segítenek az emberi hibák kizárásában, így megbízhatóbbak.

Robotika

A végső termék javítható fejlett anyagok használatával. Ezek az anyagok testreszabhatók speciális tulajdonságok, például erősség vagy rugalmasság kiemelésére. Válassza ki a megfelelő fejlett anyagot, és gyorsabb, hatékonyabb lesz. Ez azt jelenti, hogy jobb termékeket fog gyártani, és hosszú távon pénzt spórol.

Haladó anyagok

Az utolsó szöveg nem tartalmaz fordítandó elemeket.

3D nyomtatás

Hogyan működnek az XMolds és hogyan készültek? Az XMolds egy nagyon izgalmas technológia, amely 3D-szkavarga a formot, hogy láthatóvá tedd, hogyan működik a forma minden különböző forgatókönyv esetén. Szimulálni lehet, hogyan működik a forma különböző feltételek között annak 3D-modelljének létrehozásával. A szoftvertesztelés lehetővé teszi, hogy felderítsék és hibátlanítsák bármilyen potenciális problémát a végső termék elkészítése előtt. Ez időt és pénzt takarít meg, és simább gyártási folyamatot eredményez.

Hogyan lehet biztosra venni, hogy a formált részek a megfelelő méretűek legyenek?

Tehát, nagyon fontos, hogy a részek a megfelelő méretűek legyenek, hogy megfelelően működjenek. Ellenkező esetben a részek nem működhetnek megfelelően, mivel nem lennének a megfelelő méretűek. Néhány egyszerű módszer arra, hogy pontosan megmaradjon a rész:

Érteskedj a toleranciáról

A tollerancia lehetővé teszi a megadott méretben fellépő kisebb eltéréseket, hogy a rész mégis helyesen működjön. Figyelni kell a tervezési méretkorlátokra. Győződj meg róla, hogy a formádat ezekhez a tolleranciákhoz építed. Ha érted a megengedett változás mennyiségét, akkor olyan részeket fogsz tudni létrehozni, amelyek jól illeszkednek egymáshoz és helyesen működnek.

Ellenőriz és Kalibrál

A gépeket időnként ellenőrizni és kalibrálni kell annak biztosítása érdekében, hogy pontosan működjenek. A kalibráció pontosságot biztosít a formázási folyamatban, ami javít a részek minőségén, és végül jobb minőségű részeket eredményez. A megfelelő WOs lehetővé teszi a potenciális hibáknak az elkerülését úgy, hogy előzetes karbantartást és ellenőrzéseket ütemezel, hogy mind a rendszerek folyamatosan simán futjanak.

Mér és Analizál

A komponensek méretének mérése eszközökkel segíthet abban, hogy feldeckyeld bármilyen problémát, amely felmerülhet. Mindig korrigálni tudod a tervet, ha nem minden tökéletes. A Dakunlun dimenzióinak ellenőrzésével. befúrásos formázási termék és egy numerikus elemzés végrehajtásával meghatározhatja, mennyire pontosan követte a tervezet. Ez hasznos hibák korrigálására és minimalizálására.

Técnikák gyorsabb formázás elérésére erős igény esetén

Kreatív technikák segítségével gyorsabban készíthetők komponensek. Itt van néhány lépés a teljes munkafolyamat gyorsításához:

Gép automatizálás

A gyártási folyamat részleges automatizálása segít több darabot gyártani kevesebb hibával. A gépek 24/7 működhetnek, ami növeli az áramképet és javítja a minőséget. Kevesebb kézi munkafolyamat azt jelenti, hogy figyelmet kell fordítani a teljes folyamat felügyeletére és optimalizálására.

Anyag kiválasztás

A megfelelő anyag kiválasztása fontos a teljesítmény és a sebesség szempontjából is. Azok az anyagok, amelyek lehetővé teszik a gyorsabb formázási ciklusokat, növelik a részek átviteleit. Csökkenti a hulladékot, csökkenti a gyártási költségeket, és minőségi termékeket eredményez.

Munkafolyamat optimalizálása

Takarítsz időt az akadályok eltávolításával a munkából. Nézd meg, hol javítható a folyamat. Jó tervezési és modellezési szoftver segítségével egyszerűsítheted a folyamatot, és a karbantartási ablak tervezése segít abban, hogy mindennek rendesen menjen.

Problémák minimalizálása formázott komponensekben

Problémák merülhetnek fel a formázott részeknél, de ezeket megoldhatjuk a tervezés és a figyelmes munka segítségével. Itt van néhány dolog, amit tenni tudsz, hogy csökkentsd a hibákat és fejleszd a folyamatot:

Hibák észlelése és elemzése

A probléma megoldásának első lépése annak kitalálása és tanulmányozása. Jegyzd fel, mit és hányadosan hibázol. Ez lehetővé teszi minták felismerését és tanulmányozását arról, hogyan fordulnak elő bizonyos hibák. Ezek elemzése segít megállapítani, mit kell javítani.

Forma és berendezés karbantartása

Azonban az egyik legfontosabb dolog, amit tenni kell a hibáknak való minimálisra csökkentéséhez, az a formák és gépek karbantartása. Ha proaktívan jársz el a felszerelés takarításával és karbantartásával, sok problémát elkerülsz. Rendszeresen ellenőrizd a felszerelést és a formákat annak biztosítása érdekében, hogy minden megfelelően működjön.

Adatvezérelt elemzés

Fontos információkat gyűjteni a formázási folyamat nyomon követése érdekében a gyakori problémák figyelmességében. Használd ezt az adatot a trendek azonosítására, és dolgozz hatékonyabban. A hiányosságok okairól szóló ismeretek segítségével döntéseket lehet hozni a termelési hatékonyság növeléséhez.

Ezzel összefüggésben, alkalmazva a fenti tippjeket, új eszközöket és minőségre fókuszálva, elkerülheted a hibákat és javíthatod a üzleti termelési folyamatot. A Dakotaun a legjobb befúvásos formázást kínálja haladó technológiával és képes szakemberekkel. Így ügyfeleinink kiváló eredményeket érnek el bármikor, amikor hozzánk fordulnak, és azt abban találjuk, hogy minőség és innovációhoz tartozunk.

Table of Contents

- Válassza ki a megfelelő anyagot

- Figyeljen a forma tervezésére

- Formázási folyamat ellenőrzése

- Közvetítő megoldások a bélyegzési problémákra

- Hogyan lehet biztosra venni, hogy a formált részek a megfelelő méretűek legyenek?

- Técnikák gyorsabb formázás elérésére erős igény esetén

- Problémák minimalizálása formázott komponensekben

EN

EN

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

LV

LV

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TR

TR

FA

FA

GA

GA

BE

BE

EO

EO

MI

MI